АВТОМАТИЧЕСКАЯ СВАРКА ПОД СЛОЕМ ФЛЮСА

Автоматическая сварка под слоем флюса является эффективным методом сварки, применяемым в различных отраслях промышленности. Этот метод предполагает использование специального флюса, который помещается между свариваемыми металлическими поверхностями.

Флюс выполняет несколько функций в процессе сварки. Во-первых, он предотвращает окисление металла во время сварки, образуя защитный слой над плавящимся металлом. Это позволяет избежать появления негативных окислительных процессов, которые могут негативно сказаться на качестве сварного соединения.

Во-вторых, флюс улучшает протекание сварочного процесса, обеспечивая более стабильное и равномерное плавление металла. Он также помогает защитить сварной шов от воздействия атмосферных условий и других факторов, которые могут вызвать дефекты или поры в сварном соединении.

Автоматическая сварка под слоем флюса позволяет автоматизировать процесс сварки, что приводит к повышению производительности и качества сварных соединений. Кроме того, этот метод позволяет сварщикам работать в более комфортных условиях и уменьшает их воздействие на вредные вещества, выделяющиеся во время сварки.

В целом, автоматическая сварка под слоем флюса является значимым технологическим решением, которое находит широкое применение в различных отраслях, включая металлургию, судостроение, нефтегазовую промышленность и другие.

Сварка под флюсом Токарев А О

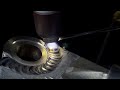

Автоматическая сварка под слоем флюса

Об аккуратной сварке кузовных деталей встык, или как не накласть слишком большую кучу... металла

Сварка под флюсом (сварочный трактор)

Сварка полуавтоматом 🟢 3 совета сварки для начинающих сварщиков

Автоматическая дуговая сварка под флюсом

Как заставить любой полуавтомат, сварка стабильно и без брызг

СВАРКА ПОД ФЛЮСОМ: ЧТО ЭТО? - АКАДЕМИЯ СВАРИВАЕМ БУДУЩЕЕ