КОНТАКТНАЯ СТЫКОВАЯ СВАРКА

Контактная стыковая сварка - это один из методов сварки, основанный на применении электрического тока. Во время сварочного процесса материалы, которые требуется соединить, устанавливаются параллельно и плотно прижимаются друг к другу. Затем происходит передача электрического тока через металлы, что вызывает нагрев и плавление поверхности контакта. После охлаждения сварное соединение образует крепкую и прочную структуру.

Контактная стыковая сварка широко используется в различных отраслях промышленности, включая автомобильное производство, судостроение, производство труб и многие другие. Она обладает рядом преимуществ, таких как высокая производительность, хорошая прочность сварного соединения и отсутствие дополнительного расхода материалов.

Для контактной стыковой сварки необходимо правильно настроить сварочное оборудование, учитывая особенности материалов, которые требуется соединить. Также важно обеспечить чистоту поверхностей контакта и выбрать правильные параметры сварочного режима. Контроль качества сварного соединения также является неотъемлемой частью процесса сварки.

В заключение, контактная стыковая сварка является эффективным методом соединения металлических материалов, который находит широкое применение в различных отраслях промышленности. Выбор правильного оборудования и настройка сварочного процесса являются важными аспектами для достижения высококачественных сварных соединений.

Сварка угольным электродом от батарейки

Топ 2 ошибки при сварке профильной трубы.Решение здесь!!!

Сварка полуавтоматом 🟢 3 совета сварки для начинающих сварщиков

Самый простой и быстрый способ научиться варить электросваркой

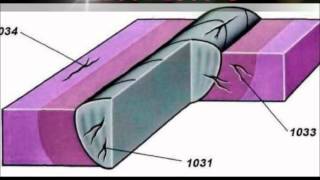

Стыковая машина контактной сварки МС-22Н

Контактная стыковая сварка трубы

Мало кто знает этот секрет профильной трубы!

Точечная Тиг сварка. Зазоры тоже можно заварить. удивительный процесс сварки металла.