СВАРКА ТИТАНОВЫХ СПЛАВОВ

Сварка титановых сплавов является важным процессом в индустрии, где применяются материалы высокой прочности и легкости. Титановые сплавы широко используются в авиационной, космической и химической промышленности благодаря своим уникальным свойствам.

Для сварки титановых сплавов применяются различные методы, такие как TIG (WIG) и MIG (MAG). Важно понимать, что сварка титана требует особого внимания к деталям процесса, так как этот металл может быть восприимчив к загрязнениям и окислению в процессе нагрева. Правильная защита дуги и использование инертного газа важны для обеспечения качественного сварного соединения.

Сварка титановых сплавов требует применения специальных электродов, которые обеспечивают правильную температуру плавления и защиту от окисления. Предварительная обработка поверхности и чистота материала также имеют важное значение для успешной сварки.

Кроме того, для сварки титана необходимы мощные и надежные сварочные аппараты, которые способны обеспечить стабильность тока и контроль над процессом. Опыт и знания профессиональных сварщиков также являются ключевыми факторами для качественной сварки титановых сплавов.

В заключение, сварка титановых сплавов представляет собой сложный и требующий специализации процесс. Правильный выбор методов, электродов и сварочного оборудования, а также соблюдение всех технических требований являются основой для достижения прочного и качественного сварного соединения.

Сварка титановых сплавов

Точечная Тиг сварка. Зазоры тоже можно заварить. удивительный процесс сварки металла.

ПОСЛЕ НЕУДАЧНОЙ СВАРКИ, ЧУГУННОГО БЛОКА

Сварка титана

Сварка несвариваемого - Магний Титан Дюраль

Изобретение в мире сварки, после которого можно остаться без разряда

экструдер для сварки ПНД своими руками

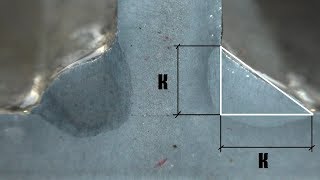

Титан, фильм 1 Корень Ключевые Ошибки

Сварка трением титановых сплавов