СВАРОЧНОЕ ПРОИЗВОДСТВО ОТЧЕТ ПО ПРАКТИКЕ

Сварочное производство является важной составляющей в многих индустриальных отраслях. Отчет по практике в сварочном производстве представляет собой детальное изложение полученного опыта и накопленных знаний во время прохождения практики. В этом отчете обычно содержатся данные о проведенных сварочных работах, особенностях применяемого оборудования и используемых техник, а также о применяемых материалах и безопасности.

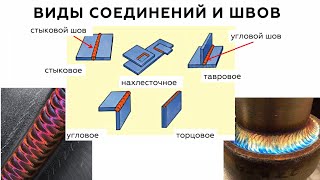

В ходе практики по сварочному производству студенты могут приобрести опыт работы с различными видами сварки, такими как дуговая, газовая, точечная и другие. Они могут изучить различные материалы, которые свариваются, и применяемые сварочные электроды, проволоку или газы. Отчет по практике помогает студентам углубить свои знания о сварочном процессе и применении сварочного оборудования.

В отчете обычно приводятся данные о проведенных экспериментах и исследованиях в сварочной лаборатории или на промышленных объектах. Студенты могут описать свои наблюдения, полученные результаты и анализ применяемых технологий. Также нередко в отчет включаются фотографии, видеоматериалы или схемы, дополняющие описание практической работы.

Отчет по практике по сварочному производству может быть полезным для будущей карьеры студента, так как он демонстрирует его практические навыки и опыт работы в сварочной отрасли. Такой отчет может быть основой для рекомендаций со стороны преподавателей и работодателей при поиске работы или продолжении образования в области сварки.

сварщик в Америке

Обучение сварке. Сварочное производство в Институте науки и практики Ferum

КАК НАПИСАТЬ ОТЧЕТ ПО ПРАКТИКЕ/СОВЕТЫ ДЛЯ СТУДЕНТОВ

Заполнение дневника по практике - Образец

Из 40 метров в 800 Как БИЗНЕС ИЗ ГАРАЖА вырос в большой цех - Обзор цеха

Открыл цех металлообработки в 21 год. БИЗНЕС С НУЛЯ! Часть 1

Сварка в гараже - Начало бизнеса на сварочных работах!

Изобретение в мире сварки, после которого можно остаться без разряда